Analisa dan Monitoring Sistem Pengukuran Ketinggian Cairan Berbasis IoT

Transformasi digital melalui teknologi diklaim mempunyai maanfaat yang baik untuk industri-industri, banyak industri yang sudah mulai memanfaatkan teknologi otomasi mesin-mesin pada proses pengolahan-pengolahan. Penggunaan mesin-mesin canggih sudah merupakan hal umum dalam suatu industri guna, meningkatkan proses produksi yang memberikan hasil yang berkualitas. Hal tersebut bukanlah tanpa alasan, melainkan dikarenakan banyaknya keuntungan yang tidak dapat dibandingkan jika hanya menggunakan tenaga manusia dan juga penerapan sistem otomasi dalam industri dapat meningkatkan produktivitas serta mengurangi kemungkinan gagal dalam suatu proses produksi. Sistem otomasi juga dapat mengurangi biaya produksi, waktu produksi, serta meningkatkan kualitas produk.

Pada industri proses seperti industri petro-chemical, pembuatan kertas, dan industri pengolahan air yang melibatkan cairan, dimana suatu cairan akan dipompa dan dialirkan dari satu tangki ke tangki yang lain untuk diolah sangat membutuhkan teknologi-teknologi yang mampu membantu dalam proses pengolahan. Ada beberapa jenis tangki yang banyak digunakan pada industri proses yaitu jenis tangki yang tidak terhubung dengan tangki yang lain (single tank) dan ada yang tersusun dari beberapa tangki yang saling berhubungan (coupled tank). Sistem pencampuran cairan didalam industri proses sangat diperlukan guna meningkatkan hasil produksi dan meminimalisir presentase kesalahan. Pengendalian manual banyak memiliki keterbatasan biaya yang besar dan tidak aman.

Salah satu proses yang sangat penting adalah pada pengaturan level ketinggian cairan di dalam tangki, dimana level ketinggian pada tangki kedua akan dipengaruhi oleh aliran dari tangki pertama. Pemindahan cairan dari satu tangki yang lain menyebabkan berubahnya level ketinggian cairan dalam tangki. Dalam pengaturan level ketinggian cairan pada tangki, pemindahan cairan biasa disebut sebagai pembebanan pada level. Perubahan beban ini dapat dipengaruhi dari kinerja kontroler. Kontroler yang umum digunakan pada industri adalah kontroler PID karena kesederhanaan strukturnya dan kehandalanya. Pada setiap perangkat kontrol di industri seperti programmable logic controller (PLC) tersedia kontroler PID dengan tambahan fitur autotuning untuk memudahkan operator menjalankan sistem kontrol umpan balik dengan PID. Tuning parameter kontroler PID dilakukan dengan menyesuaikan nilai proportional gain (Kp), integral time (Ʈi), derivative time (Ʈd) agar tercapai spesifikasi yang diinginkan. Pada prakteknya di dunia industri tuning parameter PID sering dilakukan dengan cara trial and error. 2 Prosedur ini akan memakan banyak waktu dan membutuhkan seorang operator yang handal. Akan tetapi apabila plant sering mengalami perubahan beban maka kontroler PID perlu dilakukan tuning parameter ulang agar tetap memenuhi spesifikasi kontrol yang diharapkan. Sehingga perlu diterapkan metode autotuning parameter kontroler PID yang dapat meminimumkan akan adanya error bila tuning dilakukan dengan prosedur trial and error dan tetap menjaga spesifikasi kontrol yang diharapkan.

Untuk meningkatkan kualitas dan kuantitas produksi pada industri-industri yang menggunakan pengukuran level ketinggian cairan pada tangki-tangki, sangat bergantung dalam pengukuran ketinggian cairan yang akurat dan penggunaan sistem otomasi yang sudah berbasis komputerisasi yang handal dan mudah. Oleh karena industri-industri itu sangat membutuhkan sistem instrumentasi pengukuran level air yang akurat untuk mengendalikan dan memonitoring ketinggian cairan dalam suatu tangki. Perancangan sistem ini sesuai dengan nilai referensi (setpoint). Untuk memodelkan proses industri diperlukan untuk merancang pengontrol linier seperti Propotional integral derivative (PID). Sebuah kontroler PID secara kontinyu menghitung nilai kesalahan sebagai beda antara setpoint yang diinginkan dan variable proses terukur. Kontrol level cairan adalah representasi khas dari kontrol proses dan banyak digunakan dalam industri besi dan baja, kimia, minyak bumi dan lainnya. Kualitas kontrol secara langsung mempengaruhi kualitas produk dan keamanan peralatan. Namun, sistem kontrol level cairan tangki air memiliki potensi sistem lag yang besar, beragam waktu, dan nonlinier dan bisa sangat sulit dikendalikan. Sekarang, kontrol level cairan telah menjadi area aktif dalam kontrol proses selama beberapa dekade terakhir dan berbagai pendekatan berbeda telah dilakukan.

Untuk itu kami melakukan penelitian mengenai analisa dan monitoring ketinggian cairan dalam tangki. Dalam penelitian ini, model sistem yang digunakan adalah terkait kalibrasi pengukuran 3 (tiga) sensor serta monitoring dengan 3 (tiga) tangki dengan volume yang sama. Secara khusus, akan dipaparkan juga prinsip pemodelan dasar keseimbangan massa cairan, kalibrasi sensor tekanan, dan metodologi desain kontrol umpan balik untuk sistem kontrol level tangki. Ketidakakuratan dalam pengukuran ketinggian dapat menyebabkan kerugian dalam proses produksi, bahkan dapat menyebabkan permasalahan terhadap kualitas produk.

Berdasarkan masalah diatas, didapati beberapa kendala-kendala pada sistem pengukuran ketinggian cairan yang berfungsi pada tangki-tangki sebagai salah satu perangkat penting dalam proses industri. Kendala-kendala tersebut adalah, masih banyak pompa-pompa pada tangki yang dijalankan secara manual, masih banyak penggunaan pengukuran ketinggian secara manual dan masih banyak penggunaan sensor ketinggian cairan yang memiliki toleransi yang tinggi sehingga tidak teliti, mudah rusak dan tidak akurat. Oleh karena itu, diperlukan suatu sistem kendali dengan beberapa besaran proses yang harus diukur dan dikendalikan pada suatu industri proses, salah satu yang penting adalah permukaan (level) zat cair di sebuah tanki serta aliran (flow) suatu proses.

Pengukuran level cairan di industri mempunyai variasi yang luas, dari menggunakan alat sederhana dan murah yang terpasang di panel, ataupun yang terpasang dilokal, sampai jenis yang canggih dan kompleks. Salah satu alat yang dapat mengukur level cairan adalah dengan menggunakan sensor. Namun sampai saat ini pengukuran level cairan masih menggunakan 1 (satu) sensor, sehingga akurasi penetapan variabel nya sering mengalami kesalahan dan tingkat akurasi nya rendah.

Dalam upaya menyeselaikan permasalahan tersebut diatas, maka dibutuhkan Analisa pengukuran terhadap model sistem kontrol cairan untuk memperoleh data yang akurat terkait kecepatan pengambilan data pengukuran setiap sensor yang dibandingkan.

Berikut adalah system yang kami ajukan. Sistem yang akan menggunakan 3 (tiga) sensor yaitu sensor Infrared, sensor Ultrasonik dan Sensor Float (apung). Semua sensor akan terhubung dengan Relay sebagai perantara sensor dengan Lolin NODMCU V.3 ESP8266. Lolin NODMCU V.3 ESP8266 menyimpan data dari semua sensor lalu di kirimkan kepada Cloud/MySql untuk diolah menjadi informasi melalui WiFi Modul ESP 8266 . Informasi yang telah diolah dapat di tampilkan pada Android atau Personal Computer (PC).

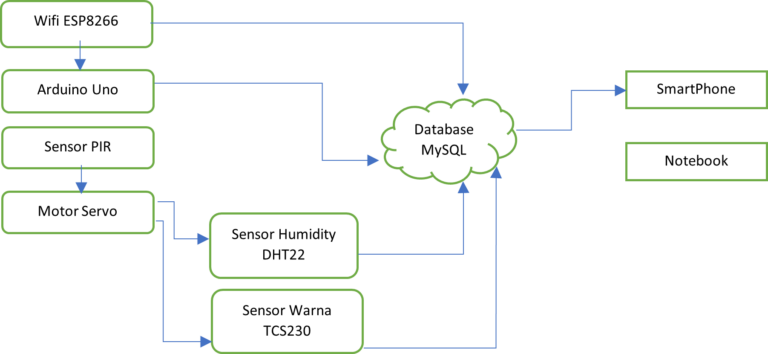

Komponen – komponen pada blok diagram adalah sebagai berikut:

- Wifi ESP8266 sebagai module wifi agar mikrokontroller Arduino Uno dapat terkoneksi oleh Wifi.

- Arduino UNO sebagai mikrokontroller untuk memprogram module dan sensor agar dapat terkoneksi secara benar.

- Sensor PIR sebagai pendeteksi apabila ada pengguna yang mendekati Smart Trash Bin akan secara otomatis mengirimkan sensor untuk membuka tutup sampah.

- Motor Servo sebagai alat untuk membuka tutup pembatas Smart Trash Bin antara kategori Organik dan Non Organik.

- Sensor Humidity DHT22 sebagai sensor untuk membaca kelembapan sample sampah yang di masuk kan kedalam Smart Trash Bin tersebut.

- Sensor Warna TCS230 sebagai sensor untuk membaca warna sample logam dan non logam sampah yang di masuk kan kedalam Smart Trash Bin tersebut.

- Database MYSQL yang digunakan penulis untuk menyimpan data dari sensor.

- Smartphone dan Notebook sebagai sarana untuk mengakses aplikasi berbasis android.

Saat sampah akan di masukkan ke wadah Smart Trash Bin sensor PIR akan mendeteksi pancaran infra merah sehingga mengaktifkan motor servo dan penutup sampah akan terbuka, setelah itu sensor humidity DHT22 akan memberikan hasil pembacaan sensor berupa parameter humidity dan suhu. Sensor warna TCS230 akan memberikan hasil pembacaan sensor berupa parameter RGB warna, berdasarkan nilai R, G, B dapat ditentukan kamus array warna yang sesuai dengan nilai yang didapat. Data humidity dan RGB sample sampah tersebut akan dikirimkan ke database MySQL, sample sampah anorganik akan terpisah dengan pengkategorian warna sampah logam dan non logam, di sinilah penggunaan sensor warna untuk memisahkan sampah berdasarkan warna dari sample sampah tersebut. Semua data tersebut di tampilkan sebagai report. Data yang tersimpan di database dapat juga di tampilkan ke Smartphone berupa Aplikasi berbasis android yang nantinya dapat di akses oleh pengguna.

(Benfano Soewito dan Jimmy Brahms Rumengan)